微信公众号

微信公众号

微信公众号

微信公众号

一、制粒机安全操作规程

1. 制粒机维修人员必须经过专门培训,方能从事制粒机的保养与维修工作。

2. 在进行制粒机维修保养之前,有关人员必须仔细阅读本规程和“制粒机使用说明书”。

3. 对制粒机内部和电气装置进行检查、维修、保养时,必须切断该系统的总电源,并在控制柜上挂警示牌。工作时必须采取必要的安全措施。

4. 只有在制粒机停机后才能打开制粒机门,有的制粒机还必须将切刀提升后方能开启制粒机门。

5. 制粒机上的安全装置,如安全销、行程开关、气缸、调制器夹套蒸汽安全阀、液压保护装置等不得拆除或用其它物品代替。防护装置应定期检查。失效、故障、损坏的防护装置应立即修复或更换。

6. 制粒机及其它辅助制粒设备上的仪表、控制装置、电气元件与电气线路不得随意更换或弃之不用。

7. 制粒系统各设备应有良好的接地,所有电缆、电线均要通过保护套管。

8. 制粒机运行时,连轴器和传动装置上必须有防护罩。

9. 制粒机工作时不能进行焊接与切割作业。

二、制粒机环模的拆装

(一)螺栓联接环模的拆装

A.螺栓联接环模的拆卸程序

1. 断电停机后打开制粒机门,调松压辊间隙,清理环模内部。

2. 在热制粒机上卸环模时,作业员工要带皮手套,以防烫伤。

3. 拧下环模罩螺栓,卸下环模罩。

4. 打开制粒机侧门,用套筒扳手分别松开各螺栓。

5. 至少2人合力用吊物装置将环模取下。

6. 将卸下的环模清理后,置于备用环模定置区。

B.螺栓联接环模的安装程序

1. 该环模与主轴的联接方式,是靠螺栓将主轴飞盘与环模上紧,以紧配合承担全部负荷,因此安装的关键是每个螺栓均匀受力,不能有任何松动的现象。同时要保证环模轴线与主轴线同心。有断头螺栓必须先取出才能安装。

2. 检查环模的内表面合格螺栓孔以及主轴飞盘上耐磨环没有问题再进行安装。

3. 用环模起吊装置将环模吊起与飞盘贴合,注意定位销的位置。

4. 从侧面上螺栓,均 拧进1/3的深度,然后对称逐渐上紧螺栓。

5. 用百分表检查环模表面的端面跳动不能超过0.15-0.2mm,边转动环模边检查跳动,同时在后面对对应的螺双进行调整,直至符合要求。

6. 用扭力扳手对全部螺栓进行对称上紧。

7. 最后调整好模辊间隙,并将环模罩用螺栓联接好。

(二)制粒机压辊的拆装

A.压辊的拆卸程序

1. 打开门盖,拆除环模罩和喂料刮刀。

2. 拆下调节齿轮、压辊压板,从压辊支撑杆上取下压辊总称。

3. 将压辊上圆螺母止动垫圈的止动板板直,取下圆螺母。

4. 用机械式或液压式压力机挤压压辊轴,直至压辊轴与轴承和壳体脱离。如果要敲击,须垫厚木板。

5. 用合适的拉器取出轴承的外圈,或用铜棒小心将其敲出。

6. 从壳体内取出密封挡圈、轴承及弹簧挡圈。

7. 检查拆卸下来的零部件,如有磨损严重、损坏、断裂的零部件应更换。

B.压辊的安装程序

1. 不同厂家的压辊其内部结构有所区别,拆卸前一定要了解说明书相关内容。

2. 安装前所有零件及安装面要彻底清洗。

3. 安装程序与拆卸程序相反,安装过程不能有赃物杂质进入压辊总成。

4. 一定要注意轴承间隙的调整,通过压辊滚动过程是否吃力或过轻来判断,用过调节锁紧螺母的松紧,来对轴承游隙进行调节,最后用止动垫圈锁紧。

5. 在装配过程对压辊轴承加润滑脂,但不要将油脂填的过满。

6. 将压辊总成装回制粒室或置于规定区域备用。

7. 一切安装完毕,再全部检查一遍方能开机使用。

(三)制粒机的日常维护规程

a) 严格按润滑规程,定人、定期、定点、定量、定品种加机油及润滑脂。

b) 切刀与环模最小距离不能小于3mm。

c) 班前检查制粒室内各螺栓、螺钉和刮刀有无松动现象。

d) 开车前检查模辊间隙并及时调整,确保各模辊间隙一致。

e) 班前检查磁铁,每班至少2次清理磁盒。

f) 随时保持设备外表清洁,尤其是防止电机外壳上积尘。

g) 随时消除跑、冒、滴、漏现象。

h) 检查有无漏油现象,及时更换油封。

i) 每半个月检查1次行程开关是否动作可靠。

j) 每半个月检查1次环模与传动轮联接键的磨损情况,以便及时更换。

k) 每半个月检查1次主传动皮带的张紧度和磨损情况,要更换必须全部更换,以保证皮带受力的均匀性。

(四)环模孔扩孔倒角加工技术

当环模倒角接近磨平时,制粒机产量下降严重,因此要重新用扩孔钻或倒角专用麻花钻对环模孔进行倒角。

1、钻床的规格

专用倒角扩孔钻床,其钻台上有二组平行安置的滚轮,便于环模在上面滚动,工作臂能四处上下调整,工作台上冷却液汇集用的沟槽及出口。

2、倒角方式与要求

a) 倒角前仔细检查模孔中是否有金属,如有一定要清理干净。

b) 倒角钻头规格与要求 根据环模孔直径及倒角的角度来确定。一般要求环模孔倒角为60º-70º。

c) 倒角过程的冷却液 可以采购专用的硫化乳化液,也可以自行配制。

d) 倒角过程应注意的问题 由于模孔数量较多,因此倒角时应有顺序进行。倒角过程最好2人一起工作,一个人控制钻床手柄,另一个人控制环模的移动及用毛刷醮冷却液给钻头降温。

3、扩孔后的处理

a) 仔细检查有无遗漏未扩的模孔。

b) 用砂纸将环模内表面打磨一谝,去除毛刺。

c) 该环模上机后要求用油料反复压5-8分钟后,才能投料正式制粒。

(五)环模的存放

a) 存放期超过1个月的环模,如果是新模,最好保存其外包装;如果是从机上拆下的环模,需将模孔中的物料挤出,用油性(机油)填充料填充模孔;

b) 填充料配方:10-15%的油脂(机油优于植物油)+90~85%的麸皮(锯木、细米糠、细统糠);

c) 将环模存放与干燥、清洁处,避免因潮湿使模孔腐蚀。

三、制粒机维修规程

小修 每半年进行一次,包括以下内容:

1. 检查调整主轴轴承间隙,空心轴头部分径向跳动不超过0.05mm。

2. 拆洗喂料器、调制器轴承,更换润滑油。

3. 检查调制器桨叶磨损情况,更换损坏部分。

4. 检查、更换损坏的切刀。

5. 维修清洗蒸汽系统减压阀、过滤器、疏水阀、汽水分离器、阀门等。

6. 拆洗气动三联件及电磁阀。

7. 检查电机接线盒内螺栓是否松动,更换线盒损坏的密封圈。

8. 检查地脚螺栓是否松动。

9. 给切刀移动装置、门把手、铰链提升装置等运动部位的滑轮加油。

中修 每年进行一次,包括以下内容:

1. 小修全部内容。

2. 检查电机轴承使用情况,更换润滑脂。

3. 检查拨料刀使用情况,磨损严重的要及时更换。

4. 更换磨损严重弹性降低的三角皮带。

5. 检查清理主轴、压辊轴油路上的凝结物。

6. 调整制粒机主轴轴承间隙。

7. 校验电流表、电压表、温度表、转速表。

8. 检查相关线路及电气元件并及时更换维修。

9. 更换损坏的压辊弹簧垫圈盒密封环。

10.检查皮带轮磨损及键联接可靠性。

11.检查安全装置是否灵活,更换已失效的部件。

大修 每2年进行一次,包括以下内容:

1. 中修全部内容。

2. 检查主轴轴承运转情况,更换磨损严重或已损坏的轴承。

3. 检查主轴、调制器、主轴轴头的磨损状况,严重的要及时维修或更换。

4. 检查耐磨环和飞盘上键槽的磨损状况,严重的要及时维修或更换。

5. 更换磨损严重的主轴铜套。

6. 更换已变形的主轴油封。

7. 制粒机机体、管道、支架除锈刷漆。

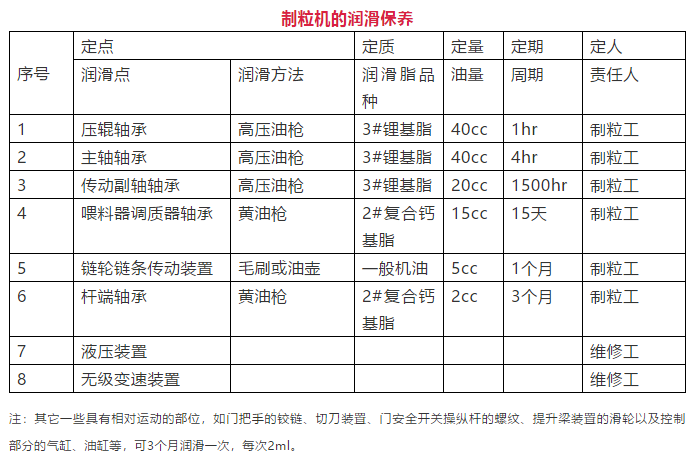

四、制粒机一般润滑保养规程

1. 制粒机润滑保养实行“五定”制度。

2. 不同制粒机的润滑要求是不一样的,因此油脂不能混合使用。

3. 润滑油脂品种不能过多,但又不能浪费。润滑脂必须是新鲜干净、针入度不低于265(25℃时)、滴点不低于120℃。

4. 10吨/h以上制粒机压辊、主轴轴承的润滑工具最好是压缩空气高压油枪,以保证润滑的可靠性。

5. 制粒机润滑规程是强制执行规程。制粒机维护看板上有明确作业要求和工作记录要求。

6. 应定期拆卸、检查、清洗油嘴和油路,尤其是在轴承烧死、油管中油脂高温碳化、设备长期未用以及加错油脂或混合加油的情况下,更要认真清理。

7. 齿轮传动制粒机,新机器使用500hr后换油,以后连续工作1000hr换油。

8、维护好加油泵、高压油枪、黄油枪等润滑专用工具。

【网站声明】

1.频道所刊登文章、数据等内容纯属作者个人观点,仅供读者参考,并不意味着本网站对其真实性负责。

2.如其他媒体、网站或个人从本网下载所刊发、转载的文章,其版权均归原作者所有;附带版权声明的文章,其版权以附带的版权声明为准。

3.我们转载的文章,如果涉嫌侵犯您的著作权或知识产权,以及转载出处出现错误,请及时联系文章编辑进行修正或删除,谢谢您的支持和理解。